Proyecto Redes Industriales

MR2019.2 Ma-Vi 17:30-19:00

Red MPI

Resumen

En esta práctica se investigara y se estudiará la configuración e implementación de una red MPI. Se realizará un ejercicio comunicando dos PLC´s para comprobar lo aprendido en las prácticas.

Objetivos

-

Aprender a montar una red MPI.

-

Comunicar dos PLC´s para poder generar una secuencia.

-

Reafirmar nuestro conocimiento adquirido en las prácticas anteriores..

-

Adquirir más conocimiento y práctica utilizando el software.

Material

-

2 PLC´s S7-300.

-

12 Pares de cable banana-banana.

-

2 Sensores de final de carrera.

-

2 Sensores inductivos.

-

6 Mangueras.

-

2 Electroválvulas 5/2.

-

2 Pistones de doble efecto.

-

2 Botoneras.

Actividad Previa

Qué son los datos de sistema y cuáles son los datos de control.

Es el lenguaje de control de datos, que incluye una serie de comandos que permiten al administrador controlar el acceso a los datos contenidos en la base de datos

El designar un dato como global permite intercambiar datos entre múltiples CPU’s mediante una red MPI. Para esto se debe llenar una tabla de datos globales en los que se pueden transmitir entradas, salidas, marcas, áreas de bloques de datos, temporizadores y contadores.

Características más importantes de la red MPI

-Soporte físico: RS485

-187.5 kbit/s hasta 12 Mbit/s

-Distancia hasta 50 m (entre el primer y último nodo) y utilizando repetidores hasta 1000 m., siempre y cuando el repetidor esté colocado en el centro del segmento a amplificar. Se pueden colocar hasta 10 repetidores

-Componentes (cable, conectores y repetidores) son los mismos que los utilizados en una red Profibus

Red MPI

Qué compañía desarrolló la interfaz MPI?

SIEMENS es el único propietario del MPI.

Logo SIEMENS

Procesos de configuración de una red MPI

Se puede interconectar hasta 32 participantes. Cada uno de ellos puede monitorizarse. Debe de tenerse en cuenta que los módulos de comunicación (CPs) y módulos de función que se encuentren en un SIMATIC S7-300 tienen también su propia dirección MPI, con lo que cuenta como un nodo o participante más. Las direcciones de los nodos deben de encontrarse entre 0 y 31 (configuración estándar). Normalmente, no se suele asignar la dirección 0 (dirección estándar para los elementos de programación. P.e. PC/PG) en una configuración de red con elementos de programación adicionales. En el caso de tener un panel de operador en la red MPI, se le suele asignar la dirección 1 (dirección estándar para un panel de operador). Para evitar pérdidas en los cables, asegúrese de que los últimos nodos o participantes de la red MPI tenga puesto a ‘ON’ la resistencia de cierre de bus.

Programa

La secuencia en esta ocasión es: A+A- B+B-

A+A- en FC1

B+B en FC2

OB1

FC1

FC2

Marco Teórico

Comunicación por Datos Globales

La comunicación por datos globales permite que una CPU pueda intercambiar datos con otras CPU’s a través de la interfase MPI sin necesidad de programación.

Todos los datos globales que van del mismo emisor al mismo receptor se agrupan en un paquete GD. Este se envía dentro de un telegrama. El paquete GD se identifica por un número de paquete GD. Si se supera la longitud máxima de un paquete GD de emisión, se utiliza un nuevo círculo GD.

MPI (Multipoint Interface)

Con el MPI podemos transferir o acceder a cualquier zona del mapa de memoria del PLC con el que deseamos comunicarnos, y tan sólo es necesario indicar donde queremos que se nos dejen los datos leídos o cuales es la fuente de datos a enviar.

Profibus

Es una red abierta y estándar de campo abierto e independiente de proveedores, donde la interfaz de ellos permite amplia aplicación en procesos, fabricacion y automatizacion predial, además de que contiene sus componentes de la automatización totalmente integrada y requiere de cables de fibra óptica o par trenzado.

Cable

El cable que se utiliza en este protocolo de comunicación es de par trenzado apantallado (RS485) y tiene un color morado característico que alberga tras el apantallamiento y la malla dos hilos, uno de color verde y otro de color rojo.

Cable por dentro.

Conectores

Los cables se terminan mediante unos conectores propios de este protocolo denominados FastConnect que simplifican el montaje y tienen una serie de características a tener en cuenta según el número de dispositivos que se vayan a conectar.

Conectores del cable.

-

Maestro y un único esclavo: Para esta conexíon harán falta dos conectores que irán unidos mediante un único cable que ira conectado a la entrada del conector en ambos casos, la entrada viene indicada mediante una flecha que apunta hacia el interior del conector. En ambos conectores el switch que se aprecia en el dibujo deberá de estar en la posición ON para activar las resistencias de final de linea.

Cable 1esclavo-1maestro.

-

Maestro y varios esclavos: Nos harán falta tantos conectores como dispositivos vayamos a conectar y tantos cables como dispositivos - 1. Al igual que en el caso anterior los conectores del maestro y del último esclavo conectado a la red deberán tener el conector de resistencia de final de linea a ON y todos los dispositivos intermedios a OFF, de no cumplirse este requisito dará error de bus. Para conectar un dispotivo con el siguiente es necesario conectar otro cable a la salida del conector (que está indicado con una flecha que apunta hacia fuera del conector) que irá conectado a la entrada del conector del siguiente dispositivo, y así tantas veces como esclavos queramos interconectar hasta llegar al esclavo final.

Cable 2esclavos-1maestro.

La parte interna de estos conectores viene claramente identificada para poder conectar los cables según su color para evitar errores.

Diagrama del cable-conector.

Desarrollo

Lo primero que se tiene que hacer es cargar los dos hardwares de los PLC´s que se van a utilizar para realizar la secuencia.

Hardware estación 1.

Hardware estación 2.

Para la configuración de la red MPI en estación 1.

Una vez que ya se hayan puesto los datos del PLC en hardware, se le da doble click al CPU.

Ventana de hardware estación 1.

Nos va abrir una ventana donde le haremos click en “properties” y abrirá otra ventana.

Ventana "properties" de CPU.

En el recuadro de “adress” le ingresamos una dirección que sea diferente a las de la columna “MPI Address”.

Luego hacemos click en el botón de “New” y nos abrirá otra ventana.

Ventana "properties" de MPI.

En esta ventana nombramos a la red y seleccionamos “ok”.

Ventana general para crear una nueva red.

En la misma ventana anterior nos dirigimos a “Network Settings” y seleccionamos la velocidad con la que queremos que se transmitan los datos, en este caso seleccionamos 187.5 Kbps.

Ventana de configuración para crear una nueva red.

Una vez que le damos “ok” en la pantalla anterior, abrirá una ventana donde nos indica todos los parámetros que seleccionamos anteriormente. Si esto es correcto seleccionamos “ok”

Ventana "properties" de MPI.

En la siguiente ventana únicamente le daremos click en “ok”

Ventana "properties" de CPU.

Para la configuración de la red MPI en estación 2.

En la estación 2 se hará exactamente lo mismo que hicimos en la estación 1. Pero sin crear una red MPI.

Se le da doble click al CPU.

Ventana de hardware estación 2.

Nos va abrir una ventana donde le haremos click en “properties” y abrirá otra ventana.

Ventana "properties" de CPU.

En el recuadro de “adress” le ingresamos una dirección que sea diferente a las de la columna “MPI Address”.

Luego seleccionamos la red MPI ya establecida y damos click en ok.

Ventana "properties" de MPI.

En la siguiente ventana únicamente le daremos click en “ok”

Ventana "properties" de CPU.

Para dar de alta la red MPI

Para poder configurar el MPI tenemos que irnos en el diagrama de árbol a la primera rama, y haremos doble click en lo que viene siendo el MPI como se muestra en la imagen.

Ventana de configuración principal.

En la pantalla que se abrió tenemos que “Guardar y compilar”, seleccionar la línea roja y después irnos a “options” y seleccionamos “Define Global Data”.

Ventana de configuración MPI.

En la ventana siguiente damos doble click en uno de los recuadros grises que indica la imagen.

Configuración de "Global Data".

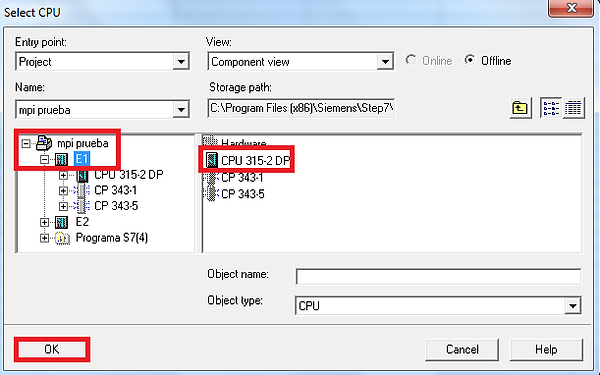

En la siguiente ventana seleccionaremos el CPU de la primer estación y haremos click en “ok”.

Selección de CPU.

Hacemos lo mismo con el otro recuadro gris, pero en esta ocasión seleccionamos el CPU de la otra estación y haremos click en “ok”.

Selección de CPU.

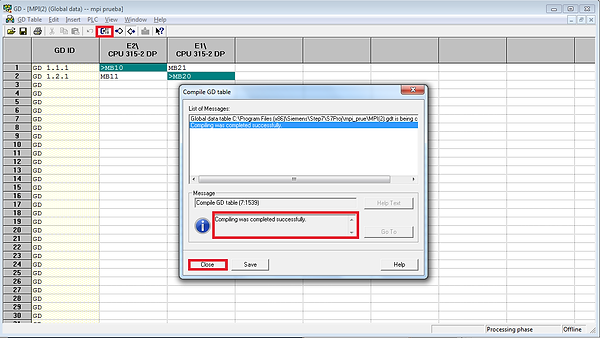

Una vez que ya estén definidas las estaciones en los recuadros de abajo ingresamos las marcas que van a recibir y las que van a enviar, para poder indicar cuales van a enviar hacemos click derecho en una de los recuadros y seleccionamos “sender”, en este caso se puso que “MB10” y “MB20” serán los que van a enviar.

Configuración de "Global Data".

Una vez que acabamos de indicar que marca va a enviar y cual va a recibir, le daremos click en compilar. Nos saldrá otra ventana en la cual nos debe de decir que el completamiento fue exitoso, inmediatamente le daremos click en “close”.

Configuración de "Global Data".

Después nos se tiene que descargar esto en cada estación, para esto tenemos que seleccionar el icono de “Download to Module” seleccionamos los CPU’s y damos click en “ok”.

Configuración de "Global Data".

Las tablas de símbolos para los PLC´s son las siguientes:

Tabla de símbolos de estación 1.

Tabla de símbolos de estación 2.

Resultados

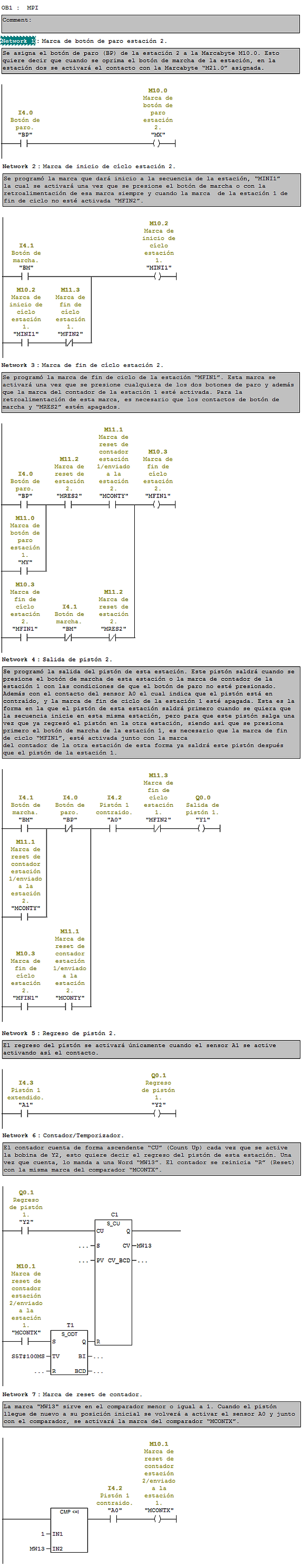

La programación en esta práctica fue en escalera y cabe decir que lo importante aquí fue la comunicación entre los PLC´S. Para que esta comunicación resultase exitosa, como dicho anteriormente, es necesario establecer unos datos globales.

En los datos globales se estableció que en la primera estación la Marcabyte “M10” iba a enviar y la Marcabyte “M11” recibir. En la estación dos, se estableció que la Marcabyte “M20” iba a enviar y “M21” recibir. Esta comunicación es “bit a bit” por lo que una vez que se tienen las marcas que reciben y que envían la información, asignando el bit de dicha marca, se enviarán y recibirán datos en diferentes direcciones. Esto quiere decir, que si se quiere enviar un dato de la estación 1 en el primer bit, se pondrá una marca “M10.1” y para recibirla en la estación 2 se pondría un contacto asignando la dirección de “M21.1”. Así al ser el mismo bit, llegará de manera correcta.

Cabe decir que la programación de los OB1 de ambas estaciones es la misma, sólo que las Marcasbyte que reciben y envían son diferentes. Por lo que necesita haber una forma de saber qué PLC ejecutará la secuencia primero y así para que termine de manera correcta una vez que se presione cualquiera de los botones de paro.

Los programas finales son los siguientes:

Programación OB1 estación 1.

Programación OB1 estación 2.

En el video se puede observar la secuencia entre los dos PLC´s.

Video del funcionamiento (debido al software utilizado no hay acentos).

Conclusiones

Alejandro Islas. La práctica se realizó correctamente debido a que aprendimos a montar una red MPI y se logró realizar la secuencia entre dos estaciones del laboratorio.También aprendimos a resetear el PLC desde el software STEP7 estando en la misma red que el PLC debido a que hubo algunas complicaciones con la configuración de Hardware de los PLC´s.

Así mismo reafirmamos los conocimientos adquiridos en las prácticas previas.

Daniel Vega. El objetivo de la practica se cumplio ya que sabemos montar una red MPI, lograr comunicar dos PLC’s para poder generar una secuencia. Esta práctica al principio tuvo sus dificultades debido a fallas con la conexión ethernet o entre PLC´s ya que la configuración de los Hardwares no fueron bien definidas y encontrar el problema llevo un rato encontrarlo, no obstante de eso, logramos realizar la conexión entre PLC´s sin problema y logramos la comunicación entre ellos.

Eduardo Chagoyan. En esta práctica se trabajó por primera vez con dos PLC´S y la comunicación entre ellos. Fue una práctica con muchos problemas, errores de comunicación, dirección IP, etc. Sin embargo la comunicación entre ellos, la cual era el objetivo de la práctica se realizó de manera correcta. La forma en la que los PLC´S se comunicaban, con las “Marcasbyte” y que los datos son “bit a bit” fue algo nuevo, sin embargo de gran utilidad y fácil de entender y usar.

Bibliografía

Programar con STEP 7. (2006, Marzo 1). Extraído Agosto 29, 2015, de https://cache.industry.siemens.com/dl/files/056/18652056/att_70833/v1/S7prv54_s.pdf.

Dorantes, D., Manzano, M., Sandoval , G., & Vásquez, V. (2008). Automatización y control. México: Mcgraw-hill.

DCL - Lenguaje de Control de Datos. (s.f.). Extraído septiembre 15, 2015, de http://dryvalleycomputer.com/index.php/bases-de-datos/mysql/111-dcl-lenguaje-de-control-de-datos.

The History of MPI. (s.f.). Extraído septiembre 15, 2015, de http://beige.ucs.indiana.edu/I590/node54.html.

Manual de formación para soluciones generales en automatización Totally Integrated Automation (T I A). (2002). Extraído septiembre 15, 2015, de http://w3.siemens.com/mcms/sce/en/advanced_training/training_material/classic-modules/tabcardpages/Documents/appendix/ES_IV_field bus.pdf.